ГлавнаяКомплектацииКомплектация заказа на складе8 советов как ускорить комплектование заказов на складе. Комплектация заказа на складе

- Этапы комплектовки продукции (заказов) на складе

- 8 советов как ускорить комплектование заказов на складе

- Совет 1. Найдите «узкие» места

- Совет 2. Разделите склад на зоны

- Совет 3. Пересмотрите схему размещения товаров

- Совет 4. Управляйте товарным запасом

- Совет 5. Пересмотрите используемые системы хранения груза

- Совет 6. Устраните путаницу

- Совет 7. Мотивируйте сотрудников

- Совет 8. Не забудьте про технологии

- Возможно, вам будет интересно прочитать:

- Адресное хранение товара на складе

- Как выбрать систему управления складом. 6 шагов

- Почему иногда не получается доставить груз вовремя?

- Складская логистика. Методы комплектации заказов. Эксперт Перов Дмитрий

- Автоматизация комплектации заказов на складе

- Решения PUT TO LIGHT

- Решения PICK TO LIGHT

- Варианты использования

- Низкоуровневые комплектовщики заказов – Склад и техника

- Комплектование заказов на складе

- С чего начать?

- Организация рабочего пространства и действия кладовщиков

- Сборка заказов на складе, формирование и комплектация заказов на складе

Этапы комплектовки продукции (заказов) на складе

Оперативно ли продукция окажется у розничного потребителя (например, если компания пользуется услугами кросс-докинга) или она приедет к нему после продолжительного хранения на складе, заказчику будет удобнее принимать ее у представителей логистической фирмы в укомплектованном — собранном и документально оформленном — и упакованном виде, нежели самостоятельно разбираться с крупными партиями товара. Комплектовка продукции выполняется организациями-посредниками соответственно пожеланиям клиентов, но в общем случае состоит из пяти этапов, после прохождения которых изделия отправляются на упаковку. Процесс этот, называемый также пикингом на складе, многим розничным потребителям имеет смысл отдать на аутсорсинг, дабы его ускорить и доверить профессионалам, не принимая их в собственный штат.

Этапы комплектовки заказов таковы:

- Принятие заказа;

- Сборка продукции по артикулам;

- Комплектовка продукции, отобранной со склада;

- Приготовления, требуемые заказу перед отправкой потребителю;

- Составление документов на готовые к отправке заказы.

К сборке заказов на складе относится и упаковка изделий, выполняемая непосредственно перед загрузкой в спецтранспорт, который повезет их покупателю.

После того, как заказ сформирован, специалисты готовят накладную на отпуск товаров с учетом того, чтобы данной бумагой было удобно пользоваться во время сборки товаров на складе. Обязательным приложением к накладной становится маршрутная карта, где подробно расписана процедура сборки заказов. Тщательность и грамотность составления карты напрямую влияют на количество времени, затрачиваемого на комплектовку. Обычно сотрудники склада начинают сборку с дальнего конца помещения и двигаются по направлению к выходу из помещения.

В зависимости от того, насколько объемен заказ, как быстро требуется его собрать и насколько точно, комплектовка может выполняться индивидуально или в комплексе. Индивидуальная сборка заказа — это последовательная работа над ним одного сотрудника, существенно повышающая точность отбора и сохраняющая целостность заказа. Минус индивидуальной сборки в количестве занимаемого ею времени и необходимости у работника ждать, пока другие сотрудники освободят на складе необходимую зону.

Отсортированная продукция направляется на упаковку. Упаковочные материалы выбираются с расчетом на гарантию сохранности товаров при перевозке. Затем упаковки ставятся на поддоны и обязательно сопровождаются ведомостью. Условное окончание процесса сборки — это прибытие на склад экспедитора, сверяющего наличие продуктов по накладной и сопровождающего заказ до потребителя.

Заключение договора на аутсорсинг комплектовки заказов дает организации-заказчице ряд преимуществ: товары будут собираться и упаковываться с одинаково высокой точностью, не придется контролировать работников склада (этим займутся исполнители), сократятся денежные и временные затраты на этот этап работ.

pointofsupport.ru

8 советов как ускорить комплектование заказов на складе

Как правило, большинство складов рано или поздно сталкиваются с проблемой задержки отгрузки заказов. Причин может быть множество – от неэффективной организации хранения груза до некомпетентности работников склада.

Думаю, для владельцев склада не секрет, что затраты на подбор и комплектацию заказов могут составлять до двух третей общих временных (и не только временных) затрат. Именно поэтому большинство управляющих складским комплексом стараются максимально оптимизировать именно эти операции. От скорости и качества выполнения подбора заказа зависит и число отгрузок, а оно, в свою очередь определяет количество довольных клиентов, получающих необходимый груз точно в срок.

Одним из решений для увеличения скорости комплектования заказов является внедрение системы управления складом. Стоимость внедрения подобных систем неоправданно высока, а результат, к сожалению, не всегда соответствует ожиданиям. Конечно, существуют альтернативные SaaS-системы управления складом, внедрение которых не требует капитальных вложений и больших затрат на поддержание их работы (например, myWMS). Однако сегодня мы будем говорить не о них. Несмотря на то, что каждый склад имеет свою специфику, существует ряд простых рекомендаций, которые могут быть применены к любому складу, независимо от его размеров и количества обслуживающего персонала. Итак:

Совет 1. Найдите «узкие» места

Чтобы обнаружить факторы, влияющие на скорость комплектации заказа, вам необходимо посетить склад. Не жалейте времени. Возможно, пребывание на складе в течение нескольких дней или даже недели поможет вам выявить проблемы быстрее, чем вы сделаете это, строя предположения в своем кабинете. Наблюдайте за работниками склада, разговаривайте с ними. Часто проблема скрыта от глаз управляющего, однако сотрудники смогут обратить на нее ваше внимание. Возможно, новые сотрудники склада не могут понять принцип адресации и тратят много времени на поиск нужного ряда, возможно работники мешают друг другу выполнять подбор заказа, возможно востребованный товар хранится в самых дальних ячейках. Таких факторов может быть множество. Запишите все, что вы заметили сами и на что обратили ваше внимание сотрудники склада. Стоит сделать одно замечание: при проведении такого аудита не старайтесь отследить действия лучших или худших работников. Вам важно увидеть, как работает каждый сотрудник, от водителя погрузчика до упаковщика паллет. А непосредственное общение с персоналом поможет повысить их лояльность к работе, ведь обращаясь к сотрудникам склада, вы показываете, что их мнение важно для вас.

Совет 2. Разделите склад на зоны

Существует множество способов организации хранения товара на складе. Статический метод предполагает закрепление за каждым товаром своей зоны на складе, динамический предполагает хранение товара в любом свободном месте. И тот и другой способ имеет свои преимущества и недостатки. Однако сейчас мы говорим о другом. Независимо от того, какой метод хранения груза используется на вашем складе, важно поместить груз с высоким товарооборотом как можно ближе к зоне комплектации и отгрузки заказов, а груз с низким товарооборотом поместить в конец склада. Такой метод позволит сократить время подбора заказа за счет сокращения пути сотрудника до стеллажа с нужной номенклатурой. При определении наиболее востребованных товаров следует учитывать не количество отгружаемого товара, а частоту отгрузок. Также при разделении склада на зоны помимо скорости товарооборота необходимо учитывать и другие параметры, например вес и габариты груза. Некоторые склады размещают рядом разные товары, которые часто заказывают вместе, например простые карандаши и линейки. Не забудьте предусмотреть на складе зоны подбора заказа. Небольшие склады часто подбирают товар в произвольном месте, а это может мешать свободной работе погрузочной техники или других сотрудников склада.

Совет 3. Пересмотрите схему размещения товаров

Как правило, большинство руководителей после разделения склада на зоны вздыхают с облегчением. Однако спустя какое-то время старые проблемы вновь возвращаются. Дело в том, что рынок не стоит на месте: спрос меняется и, соответственно, меняется и структура распределения товара на складе. Возможно, что груз с недавним высоким товарооборотом теперь вытесняется новой продукцией. Именно поэтому важно регулярно пересматривать схему распределения хранения груза. Для некоторых отраслей это можно делать ежеквартально или даже ежемесячно.

Совет 4. Управляйте товарным запасом

Иногда случается так, что товар заканчивается. К сожалению, такая ситуация встречается весьма часто. Для того чтобы склад не простаивал в ожидании поставки требуемого товара, необходимо наладить бесперебойное снабжение склада продукцией. Количество и периодичность поставки определенной номенклатуры определяется для каждого склада индивидуально, в зависимости от структуры спроса на рынке. Заметьте, не стоит держать избыточные запасы товара, так как это не только замораживание финансовых средств, но и избыточная нагрузка на склад: не очень хорошо, если спрос на товар упадет, а его излишки будут занимать проходы между стеллажами.

Совет 5. Пересмотрите используемые системы хранения груза

К сожалению, оборудовать склад максимально эффективно с первого раза получается не всегда. Именно поэтому важно периодически пересматривать организацию склада. Так, например, вы можете пересмотреть эффективность использования определенных систем хранения груза. Предположим, ваш склад оборудован только фронтальными стеллажами. Если на вашем складе есть грузы с высоким товарооборотом, вам, возможно, следует использовать гравитационные стеллажи. Это значительно сократит время на подбор заказа и, кроме того, позволит наиболее эффективно использовать пространство склада.

Совет 6. Устраните путаницу

Некоторые склады имеют очень сложную и интуитивно непонятную методику организации хранения товара. Новым сотрудникам приходится тратить недели на то, чтобы разобраться, как найти нужный груз. Для того чтобы такого не происходило, введите адресное хранение товара. Данный метод предполагает присвоение каждому месту хранения определенного адреса. При разработке адресации советуйтесь с сотрудниками склада, а перед интеграцией адресного хранения обязательно проведите тест: попросите любого сотрудника склада найти товар в заданной ячейке. Если сотрудник сделал это быстро – система организации хранения понятна и поможет значительно сократить время на подбор заказа (ранее мы писали о том, как внедрить адресное хранение на складе, где подробно рассмотрели все аспекты данного вопроса).

Совет 7. Мотивируйте сотрудников

Не секрет, что скорость подбора и комплектации заказов напрямую зависит от сотрудников склада: кто-то заболтался с коллегой, кто-то не выспался, а кто-то волнуется за оставленного дома кота. Падает не только скорость подбора заказа, но и качество его подбора. Продумайте, чем можно мотивировать ваших сотрудников. Возможно, следует поощрять сотрудников премией за превышение норм отгрузки, а возможно дать сотрудникам дополнительный выходной. Важный момент: объедините работников склада в команды, например одна смена – одна команда, и поощряйте лучшую команду. Это не только сплотит сотрудников, но и окажет положительное влияние на качество их работы. Пообщайтесь с ними – возможно работники подскажут вам, какие нефинансовые поощрения они хотели бы получить.

Совет 8. Не забудьте про технологии

Перечисленные выше рекомендации, как вы сами заметили, касаются не столько технических преобразований, сколько организационных. Однако не стоит забывать, что современные технологии способны значительно повысить эффективность работы и производительность вашего склада. Как мы отмечали ранее, существует большое количество различных систем управления складом: одни из них непомерно дороги, требуют больших финансовых и временных затрат, другие – доступны по цене, но обладают несколько меньшим функционалом. Какую из систем выбрать, зависит только от особенностей вашего склада и, конечно же, вашего бюджета.

Возможно, вам будет интересно прочитать:

Адресное хранение товара на складе

Как выбрать систему управления складом. 6 шагов

Почему иногда не получается доставить груз вовремя?

mywms.ru

Складская логистика. Методы комплектации заказов. Эксперт Перов Дмитрий

№ 2 февраль 2008 // Дмитрий ПеровЭксперт журнала«Логистика и управление»

Методы комплектации заказов

◄… к началу статьи

Исторически первым, самым традиционным и простым был и остается позаказный отбор. Один человек собирает один заказ. Без системы управления класса WMS cложно организовать процесс каким-либо другим способом, хотя, конечно, применяются в примитивном виде и другие подходы, например зонный отбор, когда кладовщики отбирают товар в зоне, за которую отвечают, и передают требование (лист комплектации) следующему исполнителю. На штучном отборе мелкого товара иногда применяют даже параллельный отбор многими кладовщиками – выбирают одного «крикуна», который читает громко позиции и требуемое количество, а остальные собирают товар и дают ему устное подтверждение, которое «крикун» отмечает в документе. Вот такой Voice Picking! Еще иногда длинные многостраничные накладные разрывают по листам, и каждый собирает свою часть.

Простыми методами отбора управлять легче, они легче контролируются

Когда нет другой технологической возможности, использование простых методов оправданно и эффективно. Сейчас возможностей гораздо больше, однако позаказный отбор применяется практически повсеместно. Отчасти это оправданно: простыми методами легче управлять и легче их контролировать. Человек чувствует ответственность за свою работу, она ему более понятна. Психологически это тоже наиболее комфортная работа.

Развитие методов «измельчает» операции, они все больше напоминают конвейер, и тем болезненнее это воспринимают люди, проявляется «синдром конвейера». Люди не хотят и не могут с постоянно заданным ритмом закручивать одну и ту же гайку. Может ли позаказный метод быть оптимальным? В определенных условиях – да. Если заказы приблизительно одинаковы, если отбор идет в соизмеримых упаковках, например только в коробках. Если срок исполнения этих заказов достаточен для выполнения работы одним человеком. Если расстояния, которые человек проходит пешком, собирая заказы, не превышает физиологической нормы. Если он при этом не везет одну коробку или не несет в руках один пузырек. Есть и другие ограничения, диктуемые здравым смыслом. Когда же метод вполне оправдан, то, безусловно, им и надо пользоваться.

Почему же им пользуются намного чаще, чем это необходимо? Почему при наличии технологических возможностей, которые дают системы стоимостью в десятки тысяч долларов, этими возможностями пренебрегают? Причин несколько.

В представленных в данное время на рынке системах есть понятие маршрута отбора

1. Организационная проблема. Низкая квалификация на всех уровнях. ы Операторы отбора считают, что продают свои «лошадиные силы», а думать, как оптимизировать, должно начальство. Начальство в данном случае – это диспетчер склада. Он бы и рад подумать, но ему некогда – на нем план по отгрузкам. С него за это начальник склада голову снимет. А у начальника склада столько организационных вопросов – до оптимизации ли? И, наконец, директор по логистике. Периодически он за это берется, анализирует, до конца не доводит, понимая, что сделать можно, но не в данной ситуации, не с этими людьми и, как говорят, «не в этой жизни».

2. Проблема обучения. Не все поставщики систем обучают конечных пользователей. Даже если и обучают, то на кладовщика тратится всего 2–3 ч. Они часто даже и не подозревают, что можно работать по-другому. Диспетчеров обучают дольше, обычно неделю, но как оперативно управлять вариантами отбора, их научить не могут. Внедренцы сами знают проблему только в теории и не могут смоделировать новый метод в кабинетных условиях. На запуске, как правило, не до оптимизации – запустить бы в самой простой форме, а ей как раз и является позаказный отбор.

Процессы, предшествующие отбору

Несмотря на живучесть позаказного метода, другие способы тоже постепенно завоевывают популярность. Прежде чем их рассмотреть, остановимся на тех процессах, которые в WMS предшествуют отбору. Перед тем как начнется отбор, осуществляется резервирование товара под заказ. По правилам, заложенным в систему, выбираются ячейки, из которых будет отбираться товар, и количество к отбору резервируется для этого заказа, в другой заказ оно уже попасть не может. В представленных в данное время на рынке системах есть понятие маршрута отбора. В большинстве своем маршруты жесткие и единственные. Для конкретного заказа будет выбрана последовательность обхода ячеек отбора, которая является подмножеством заложенного маршрута.

Варианты отбора

Первый шаг к более сложным методам отбора – отбор одного заказа несколькими людьми. С использованием системы такое разделение сделать достаточно просто, по любым выбранным нами критериям заказ делится на несколько человек, и каждый из них будет выполнять только часть заданий на отбор. Поделить можно предварительно и жестко (тогда мы как бы разрываем накладную на несколько частей и раздаем их исполнителям), а можно мягко – в процессе (тогда мы просто выдаем по одному задания из накладной, а после фиксации выполнения выдаем следующее задание, кто какую часть выполнит – зависит от скорости выполнения). Встречный и чередующийся отборы – примеры мягкого разделения.

Встречный отбор

Встречный отбор – это подключение второго человека к списку товаров в обратном порядке. Два человека идут по маршруту с разных концов. Где они «встретятся», заранее неизвестно. Кавычки потому, что эта встреча произойдет в накладной, которая находится в памяти системы, а люди закончат отбор каждый у своей последней ячейки и повезут товар в зону отгрузки. Реальная встреча произойдет там. Если вообще состоится. Этот метод рационально применять на складах, где в основном оправдан и обычный позаказный метод. Если время от времени встречаются крупные заказы или необходимо ускорить отбор, – подключается еще один человек.

Чередующийся отбор

Чередующийся отбор – это подключение к списку товаров второго, третьего, четвертого и т. д. человека, чтобы они по очереди получали задания. Это не разделение на четные и нечетные строки, один человек может получить несколько заданий подряд, если остальные долго выполняют свои. Метод не очень рациональный по расстоянию перемещений. Все исполнители пройдут, в отличие от встречного метода, не часть маршрута, а почти весь маршрут. Если система имеет более развитую логику, то можно частично оптимизировать перемещения, например чередуя не ячейки, а проходы склада, тогда пока один оператор работает в своем проходе, другой направляется в следующий. Не обязательно по топологии – проходы, в которых нет отбора, пропускаются. Это может значительно улучшить метод. Используется в основном как дополнение к встречному отбору, когда надо подключить третьего человека.

Зонный параллельный отбор

Как иначе подключить третьего исполнителя, если у маршрута всего два конца? Разрезать маршрут, и тогда мы получим четыре конца. Четверо исполнителей попарно пойдут навстречу друг другу. Так мы получили частный случай зонного параллельного отбора. Каждый из исполнителей работает в своей зоне. Можно не попарно, а по одному. Собранный товар они передают в зону консолидации. Не обязательно начинать работу по заказу синхронно. Каждый просто отбирает товар в своей зоне.

Зонный отбор с передачей

Зонный отбор с передачей отличается от параллельного тем, что в разрезе заказов отбор осуществляется последовательно. При этом методе один оператор отбора отбирает все товары в заказе в одной зоне склада и передает остаток заказа следующему оператору отбора в другой зоне на складе. Этот метод может быть полезен для разделения проходов, чтобы отдельные операторы отбора работали только в заданном количестве проходов. Зона консолидации и переупаковка не нужна, товар докладывается в тару первой зоны. Естественно, что по разным заказам работа в зонах ведется параллельно.

Маятниковый отбор

Вообще, понятие зонного отбора шире, чем разделение маршрута по длине. Склад разбивают на зоны и по другим причинам. Например, по типоразмерам упаковок. Штуки отбирают на мезонине в коробки, коробки – с первых, напольных, уровней стеллажной зоны, а паллеты – с верхних ярусов стеллажей. Здесь и складская техника разная и методы внутри каждой зоны должны быть разные. Например, погрузчики и штабелеры осуществляют маятниковый отбор. Маршрут для них – это список отдельных заданий, все равно они больше одной паллеты взять не могут и каждую из них вывозят в зону отгрузки.

Зоны для техники могут иметь плавающие границы, пересечения или приоритетность. Например погрузчик может брать со второго и третьего уровня, а штабелер – со второго по шестой. Зоны пересекаются. Штабелер – более медленная техника, ей можно как запретить работать со вторым и третьим уровнем, так и разрешить, а можно установить приоритет верхних уровней. Штабелер иногда не вывозит товар, а только снимает его. Это можно рассматривать в системе и как зонный отбор с передачей, и как пополнение одной зоны из другой. Все зависит от логики системы.

Зоны можно разделить по условиям хранения (например, «заморозка», «охлажденная продукция» и обычная зона), а также по видам товара. Обычно такое разделение диктуется не оптимизацией отбора, а особенностями бизнеса.

Волновой отбор

Соотношение количество заказов/количество исполнителей может быть и обратным – один человек собирает одновременно несколько заказов. На практике используется два метода: волновой и пакетный. Оба работают с некоторой совокупностью заказов, называемой волной (wave) и пакетом (batch). Иногда и ту, и другую группу заказов, независимо от применяемого метода отбора, называют волной, так как предыдущие операции резервирования и с тем, и с другим работают одинаково.

Волновой отбор применяется в двух типичных случаях. Во-первых, в штучном и коробочном отборе, когда заказы небольшие и на тележку можно поставить несколько коробок или лотков, – каждая коробка для своего заказа. Тогда, двигаясь по маршруту отбора, комплектовщик будет брать товар для разных заказов, и система скажет, в какую коробку его класть (коробочный отбор – для обработки типа посылторга, когда в заказе 1–2 коробки). Во-вторых, можно объединять в волны заказы одного и того же клиента, получая консолидацию в неявном виде. С точки зрения документов – это разные заказы, но они смешаны на одной паллете. Грамотный подбор заказов в волну позволяет значительно сократить количество перемещений как в первом, так и во втором случае. С ростом количества строк в заказах эффективность волнового отбора уменьшается.

Пакетный отбор

Пакетный отбор отличается от волнового тем, что сначала все заказы совокупности отбираются в одну тару, а потом рассортировываются по заказам в зоне переупаковки. Эффективен он в случае, когда необходимо сформировать множество похожих заказов – можно объединить в пакет заказы с похожим ассортиментом.

Пакетный отбор часто применяется на распределительных центрах сетей магазинов. Он позволяет вывозить паллеты из зоны хранения целиком и делить их по заказам уже в зоне переупаковки. Применимость метода сдерживает чисто российская беда – не весь товар у нас еще маркирован штрихкодами. Часто на групповых упаковках штрихкода нет, а на складе в таком случае маркируют одну или две нижние коробки на паллете. Если батч-пикинг коробочный, то получается, что сканировать в зоне переупаковки нечего, а набор данных на клавиатуре сводит эффективность к нулю.

Комплексный отбор

И, наконец, много людей может собирать много заказов. Комплексный отбор состоит из совокупности описанных выше. Волны или пакеты разделяются по зонам, и в каждой из них осуществляются встречные или чередующиеся отборы. На первый план выходит искусство диспетчера дирижировать таким оркестром. Хотелось бы надеяться, что в новых поколениях систем появится автоматизированный инструмент, позволяющий выбирать методы отбора и формировать волны и пакеты на основе анализа заказов или хотя бы помогать человеку делать такой выбор. Разработчики двигаются в этом направлении. Появляющиеся в системах визуальные 3D-модели позволяют увидеть картинку с товаром, который назначен на отбор. Сравнивать объемные картинки друг с другом уже гораздо легче, чем работать с табличными отчетами.

Методы размещения

Методы отбора неразрывно связаны с методами размещения, ведь от расположения товара зависит, как вы его будете брать. Расположение по оборачиваемости позволяет сократить петли меандра отбора и уменьшить путь на маршруте. Переоценивать сокращение маршрута не следует, оно будет определяться самыми дальними товарами – категории С.

Также расположением товара можно решать и задачи порядка укладки товара. К сожалению, сразу по нескольким критериям упорядочить не получится. Чем более сложная логика используется, тем меньше реальный выигрыш. Например, метод FIFO резко снижает эффективность АВС размещения. Поэтому простое бездумное включение всех возможных «галок» в системе может вместо преимущества дать значительные потери. Все процессы перед использованием надо моделировать, и сравнение моделей должно быть обоснованием для выбора той или иной операционной стратегии.

Управление заданиями

Кроме средств визуализации и анализа развитие внутренней логистики требует воплощения и других функций, поддерживающих современные методы отбора. Например, это развитие функционала управления заданиями. Не секрет, что задания отбора не во всех системах являются настоящими заданиями. У многих таких сущностей нет, и это просто некоторый статус ячейки или атрибут заказа. Эти поля заполняются при резервировании заказа. Их можно только назначить или отменить.

Узкопроходный отбор

Становится популярной узкопроходная технология. Наряду со всеми ее преимуществами, с отбором (да и размещением) в WMS она имеет серьезные недостатки. Узкопроходная техника настолько тихоходна и неповоротлива, что выезжать из прохода она должна только при крайней необходимости, а перемещение собранной паллеты в зону отгрузки такой необходимостью точно не является. Перемещать должны погрузчики. Но кто даст задание на перемещение, ведь при резервировании товара узкопроходник его еще туда не поставил? Конечно, можно решать задачу через функцию пополнения, но проблема в том, что функция пополнения в большинстве систем – потоварная, а мы хотим собирать заказ. Узкопроходный отбор должен выдавать задания удаления паллеты погрузчику по событию установки этой паллеты в буферную ячейку.

Отбор в последовательности магазинов

В одной из систем реализован отбор в последовательности магазинов. C точки зрения склада он совсем не оптимален. Товар отбирается не по маршруту склада, а таким образом, чтобы получателю было удобно его раскладывать по полкам в магазине. И с точки зрения магазина это оптимизация. Попытки оптимизировать перевозку мне тоже встречались – тогда товар отбирается так, чтобы тяжелый и прочный был внизу, а легкий и хрупкий сверху. Можно ли как-то оптимизировать эти методы с точки зрения склада? Конечно! Например, с помощью уже описанного пакетного отбора. Применяя комплекс из пакетного и магазинного отбора, можно сделать так, что и овцы будут целы, и волки сыты – склад отбирает по своему маршруту, а на упаковке раскладывают по маршруту магазина.

Собрал и бросил

Еще один новый метод условно называется «собрал и бросил». По существу это тот же самый узкопроходный отбор, только ячейка обмена не выделенная, а случайная. Для чего он служит? Представьте себе отборщика, который идет по складу и тащит за собой поддон, количество товара на котором все увеличивается и увеличивается, наконец, он собирает полную паллету. Теперь ее надо тащить в зону отгрузки. А зачем? Это же можно сделать погрузчиком. Он ставит паллету в ближайшую пустую ячейку, берет пустой поддон и идет дальше по своим делам, забывая про собранную паллету. Система создает задание погрузчику, и тот отвозит паллету в отгрузку. Можно решить эту задачу и организационно, например просто оставляя паллеты в проходах, а погрузчики их будут собирать. Но так они будут мешать другим… А с заданиями все очень красиво.

Установка собранного заказа в зону хранения

Еще одной сходной задачей является установка собранного заказа в зону хранения. Вызвана она, правда, другими причинами. В России, особенно в самом логистическом московском регионе, транспортное средство, которое к вам уже выехало, может никогда не приехать, и заказ будет загромождать зону отгрузки. Надо ли его туда вывозить? Иногда рациональнее держать собранный заказ в зоне хранения, ведь нет принципиальной разницы, откуда он будет погружен в фуру – из зоны отгрузки или из зоны хранения.

В некоторых случаях установка собранного заказа в зону хранения – наиболее оправданный вариант

На некоторых складах сооружают отдельную зону экспедиции с набивными или обычными стеллажами и помещают на них паллеты с готовыми заказами. Это своего рода компромисс – зона отгрузки, которая начала расти вверх, ведь никому не хочется терять площадь склада. Если зона экспедиции постоянно содержит товар – это эффективно. Именно так и надо делать, но на многих складах существует явная суточная цикличность: днем – размещение, ночью – отбор. То есть половину времени зона экспедиции пустует, а зачем нам пустая зона? В таких случаях установка собранного заказа в зону хранения – наиболее оправданный вариант.

Вот так, используя указанные методы, можно оптимизировать и автоматизировать процесс комплектации заказов ■

www.wms-explorer.ru

Автоматизация комплектации заказов на складе

Решения PUT TO LIGHT

PUT TO LIGHT/ PICK TO LIGHT – система сортировки, оптимизирующая процесс формирования и отбора заказов, которая предназначена для повышения эффективности системы управления складом. Использование данной системы на Вашем складе позволит полностью исключить ошибки в сборке заказов и сократить издержки от некорректной комплектации. Система PUT TO LIGHT от SCAMATIC значительно увеличивает скорость формирования заказов в сравнении с повсеместно-распространенными методами сортировки.

Система состоит из модуля, который оснащен дисплеем с подсветкой. При считывании штрихкода система однозначно указывает складскому работнику ячейку, в которую необходимо поместить конкретную единицу товара и его количество.

Решения PICK TO LIGHT

Такие системы оснащены дисплеем с подсветкой для того, чтобы направлять оператора к необходимой ячейке товара. Системы PICK TO LIGHT работают по тому же принципу, что и системы PUT TO LIGHT с одним лишь различием: индикатор на дисплее используется для того, чтобы помочь оператору быстро и точно определить, сколько товара и из какой ячейки необходимо взять.

Варианты использования

Размещение единицы товара на стеллажах

В большинстве случаев зона складирования товаров достаточно большая, поэтому процесс размещения товаров может быть сложным и времязатратным, а также требующим увеличения числа персонала. В таком случае предлагается использование следующего решения Put to light: для каждого оператора склада подсветкой будут обозначены ячейки, в которые ему необходимо положить товары, что значительно сократит время поиска их места хранения.

Принцип действия:

- Товар поступает на склад

- Оператор сканирует штрихкод товара

- «Подсвечивается» соответствующий индикатор яйчейки, куда необходимо поместить отсканированную единицу

- Отображается количество товара, которое необходимо поместить для полного комплектования

- Оператор помещает товар в ячейку и подтверждает выполненные действия нажатием соответствующей кнопки

- Данные о комплектовании отправляются в WMS

Возможны любые другие сценарии.

Сбор заказов со стеллажей

Важным аспектом в процессе формирования заказов для конечного покупателя является быстрая и безошибочная сборка множества товаров в одном заказе. В таком случае имеется следующее решение – оборудовать ячейки хранения световыми дисплеями с двух сторон. Оператор собирает заказ, и когда все товары находятся в необходимой ячейке — будет подан световой сигнал о готовности заказа.

Принцип действия:

- Товар поступает на склад

- Оператор сканирует штрихкод товара

- «Подсвечивается» соответствующий индикатор, куда необходимо поместить отсканированную единицу

- Отображается количество товара, которое необходимо поместить для полного комплектования

- Оператор помещает товар в ячейку и подтверждает выполненные действия нажатием соответствующей кнопки

- Данные о сформированном заказе отправляются в WMS

- «Подсвечивается» индикатор о готовности заказа

Возможны любые другие сценарии

Использование Put to light с сортировочными конвейерами

Для получения максимальной производительности в складском комплексе предлагается внедрение сортировочного конвейера с использованием системы Put to light на каждом направлении сортировки товаров.

Решение предназначено для быстрой и точной сортировки грузов. Процесс полностью автоматизирован и практически не требует человеческого вмешательства. Распределение грузов на несколько направлений осуществляется с использованием сортировочного конвейера. На каждом направлении установлена система Put to light, которая «указывает» место размещения товара

Принцип действия:

- Товар поступает на склад к началу сортировочной линии

- По транспортеру товар следует к посту сканирования

- С товара считывается штрихкод

- Товар следует по сортировочному участку линии по предопределенному маршруту

- Система «подсвечивает» ячейку для размещения пришедшего груза

- Данные отправляются в WMS

- Возвратная тара (при наличии) помещается на возвратный конвейер

Применение данной системой в совокупности с нашими конвейерными сортировочными решениями на базе единой программно-аппаратной платформе, позволяет сделать очень бюджетную сортировку на сотни направлений.

Возможны любые другие сценарии.

scamatic.ru

Низкоуровневые комплектовщики заказов – Склад и техника

А. Фролов

Считается, что комплектация заказов – самый ресурсозатратный элемент в складской логистике. При подборе заказов расходы на единицу товара могут существенно превышать затраты на обработку целых поддонов или погрузочно-разгрузочные работы. Поэтому, если приходится иметь дело с таким серьезным процессом, есть основания подумать, как можно его улучшить и где сэкономить. Одно из решений, доказавших свою высокую эффективность в западных дистрибуционных центрах, заключается в использовании «комплектовщиков» – машин, специально предназначенных для формирования заказов. Что же это за машины, для чего они применяются и кто их производит?

Зачем нужны комплектовщики

Говоря о «комплектовщиках», или подборщиках заказов, т. е. машинах, специально предназначенных для комплектации заказов, следует начать с того, что представляет собой эта операция вообще и каково ее место в логистическом процессе. Комплектация заказов, т. е. процесс подборки отдельных товарных позиций, является одной из основных стадий процесса грузопереработки на складе. Особенно актуальна она для больших дистрибуционных центров: сюда груз поступает и размещается на паллетах, и комплектация присутствует в любом заказе. На сегодняшний день в России комплектация заказов проводится, как правило, на больших складах и существует в нескольких вариантах:

• комплектация с нижнего уровня стеллажей в зоне основного хранения. Если целые поддоны расположены, начиная со второго яруса и выше, насколько позволяет высота стеллажей, то комплектация заказов происходит непосредственно с напольного уровня хранения. Туда выставляют паллеты для отбора, которые после опустошения заменяют целыми паллетами, снимаемыми с верхних уровней или из других ячеек хранения;

• комплектация в отдельно выделенной зоне. Паллетное хранение используется как буферное хранение запасов, а вся комплектация, если позволяют номенклатура и размерные характеристики продукции, выносится в отдельную зону, чаще всего в мезонин с многоуровневым хранением. Там происходит процесс подбора, а готовый заказ спускают вниз;

• комплектация заказов со всех мест хранения в зоне основного стеллажного хранения. В этом случае для обработки целых поддонов используются машины типа ричтрака, а для комплектации заказов – высокоуровневые комплектовщики. При необходимости выполнять обе эти операции применяют универсальную технику – узкопроходные машины с устройством для боковой обработки поддонов и подъемной кабиной, находясь в которой оператор может комплектовать отдельные заказы.

В первом варианте комплектации заказов чаще всего применяется самый примитивный способ их формирования: по складу ходят люди и по пикинг-листам или с помощью радиотерминалов подбирают соответствующие позиции, которые складывают на поддоны, установленные на обычных гидравлических тележках. Этот метод используется везде – и в Европе, и в США, и в других странах и имеет право на жизнь, но до определенного момента. Все дело в затратах, которые идут на организацию процесса комплектации заказов.

Число заказов со временем растет, интенсивность процесса комплектации заметно увеличивается, конкуренция ужесточается, и в какой-то момент возникают вопросы – как достичь требуемой производительности, как снизить затраты на единицу подобранного заказа? Решений может быть два: или увеличить число людей с гидравлическими тележками, или повысить уровень механизации (автоматизации) с помощью специальных машин. Первый – увеличить численность складского персонала – имеет естественные ограничения.

Когда в складском помещении находится слишком много людей, возникает толкотня. Кроме того, когда в одном и том же проходе работают и грузчики с тележками, и штабелер, обслуживающий верхние уровни стеллажей, трудней становится соблюдать правила техники безопасности. Такое сочетание технологий комплектации может привести к увечьям и по правилам техники безопасности запрещается. Оптимальным вариантом решения проблемы служит использование низкоуровневых комплектовщиков.

Экономическая целесообразность применения этих машин состоит в увеличении производительности процесса комплектации и снижении логистических издержек на единицу отобранного товара. В современных российских условиях судить о том, что выгодней – использовать машину или человека с тележкой, можно лишь учитывая особенности эксплуатации склада той или иной категории. Традиционно считается, что на Западе стоимость использования машин ниже стоимости человеческого труда в силу высоких затрат на оплату персонала. В России до последнего времени преобладала обратная ситуация: машины стоили очень дорого, а ручной труд был практически бесплатным, что и вызывало желание набирать людей. Сейчас зарплаты на российском рынке труда постепенно растут. Например, средняя заработная плата «тележечника» примерно 15 тыс. руб., или около 500 евро. Размер зарплат, конечно, не совсем приблизился к западноевропейским, но уж и не настолько они малы и постепенно выравниваются с затратами на приобретение техники, что заставляет задуматься о необходимости ее применения.

В этой связи хотелось бы обратить внимание еще на один момент. Используя специальную технику, даже при относительно больших затратах на ее приобретение и обслуживание, мы однозначно будем выигрывать на производительности операций. По статистике в рабочем цикле человека – комплектовщика заказов примерно 30% времени уходит на собственно процесс отбора заказов. Работник находит место расположения груза, извлекает и укладывает коробку, сверяет данные, сканирует, делает отметку в пикинг-листе. Операции по транспортировке, перемещению между позициями отбора и перевозке заказа в зону готовых заказов занимают 70% времени. Именно этот участок работы требует большего внимания и нуждается в повышении эффективности и производительности. Здесь применение низкоуровневых комплектовщиков представляется очень перспективным. К сожалению, российские логисты этот путь не очень осознали, но в Европе эти машины встречаются повсеместно и все чаще.

Варианты исполнения

Прежде чем начать разговор о моделях различных конструкций и их возможностях, следует вспомнить, какие типы комплектовщиков вообще существуют. Эти машины делятся на три класса:

• низкоуровневые комплектовщики заказов, предназначенные для комплектации заказов на высоте до 2,5…3 м;

• среднеуровневые комплектовщики заказов с высотой обслуживания от 3,5 до 4 м;

• высокоуровневые комплектовщики, предполагающие подъем человека на высоту до 9,5 м и позволяющие вести комплектацию на высоте до 11…12 м (в зависимости от фирмы-производителя).

В конструкции низкоуровневых комплектовщиков главным является эргономический аспект их применения, заключающийся в различном техническом исполнении этих машин, в наборе возможных опций, которыми они могут быть оснащены для сохранения здоровья оператора, снижения усталости, предотвращения болезней спины, позвоночника, рук.

Самый простой вариант комплектовщика – с неподъемной платформой оператора и неподъемными вилами – встречается у всех производителей. Длина вил может быть рассчитана на один или на два поддона. Для транспортировки сетчатых контейнеров, которые применяются для комплектации заказов в западных дистрибуционных центрах, у данных машин вилы выполнены несколько иными по размерам – таким образом, чтобы на них можно было разместить максимум три контейнера. Сетчатые контейнеры загружают в машины и доставляют в магазины торговой сети, используя их как возвратную тару или как единый товароноситель, что очень удобно с точки зрения организации сквозного потока, в том числе в супермаркетах. Погрузка двух поддонов или двух-трех сетчатых контейнеров позволяет в течение одного рабочего цикла собирать несколько заказов одновременно, сокращая время комплектации, как и средние временные затраты на формирование одного заказа и затраты на подборку одной позиции.

Более сложный вариант исполнения предполагает дополнительный подъем вил на высоту около метра над уровнем пола, и он также имеет чисто эргономическую функцию. Процесс комплектации заказов как при работе на машине, так и при укладке грузов на тележку достаточно утомителен и для персонала чреват неприятностями в виде профессиональных заболеваний, ведь коробки, которые укладывает человек на поддон, достаточно тяжелые. Работник, занятый на этих операциях, даже будучи в отличной физической форме, не может без устали сгибаться пополам и поэтому в конце концов начинает кидать коробки на поддон. Тем самым неудобство работы сказывается не только на здоровье, но и на сохранности груза. Если груз достаточно деликатный и дорогой, то «подкидывание» может его повредить, а значит, возможны денежные потери для владельца склада. Подъемные вилы решают эту проблему и делают операцию погрузки-выгрузки груза на поддон более удобной и легкой. Вначале для укладки коробок на поддон вилы поднимают на необходимую высоту. Взяв коробку, работник перекладывает ее на поддон, расположенный на том же уровне, практически не совершая никаких наклонов. По мере заполнения коробками поддоны можно опускать или поднимать, чтобы высота подъема вил все время была удобной для работы.

Если подбор заказов производят с высоких поддонов (свыше 2 м) или с поддонов, расположенных как на полу, так и на стеллажных балках на уровне до 1,5 м от пола и с таким же расстоянием между балками, возникает задача опеспечить доступ человека к верхним уровням коробок. Это может быть сделано двумя способами. Первый представляет собой опционную «ступеньку», с помощью которой оператор может дотянуться до нужной высоты или легко подняться на верх моторно-батарейного отсека и вести оттуда часть работ.

Второй способ – это модели с автоматически поднимающейся рабочей платформой. Как правило, продолжением этой платформы в верхнем положении является прочный кожух моторно-батарейного отсека, что создает достаточно широкую и удобную площадку для ног. Оба этих способа предусматривают возможность подъема человека на высоту до 1 м.

Несколько слов о различиях, преимуществах и недостатках этих двух вариантов. Ступенька, несомненно, дешевле, чем устройство гидравлического подъема платформы, однако у платформы есть преимущество при работе с тяжелыми или объемными грузами. Оператору сложно нащупать ступеньку, одновременно удерживая большую коробку, например, с телевизором. При работе с такими габаритными изделиями есть риск, промахнувшись мимо ступеньки, упасть самому или уронить вниз груз с 3-метровой высоты. Поэтому каждый случай комплектации индивидуален и требует соответствующего выбора техники.

Возможен и комбинированный вариант машины с подъемной платформой оператора и подъемными вилами для удобной, эргономичной комплектации. Этот вариант конструкции иногда неправильно представляют так, будто человек, поднявшийся на платформе, может снять коробку с грузом и положить ее на поднятые вилы. В действительности вместе с подъемом платформы поднимается стенка, которая перекрывает оператору доступ к поддону. Чтобы погрузить коробку, человеку надо опуститься вниз, выйти из машины, и только тогда он сможет положить коробку на поддон.

Последний вариант, который есть не у всех производителей, является комбинированным. Он сочетает в себе преимущества длинных вил, способных нести два поддона или три сетчатых контейнера, и функцию подъема вил для эргономичной комплектации. В этом случае длинные вилы, чтобы они не изогнулись, рекомендуется использовать для не слишком тяжелых грузов.

Опции и интеграция в пространство склада

Управление комплектовщиком может осуществляться посредством поворотной рукоятки (механическое управление) или с помощью рулевого колеса и клавиши хода, расположенных на той же рукоятке (сервоуправление). Возможен и промежуточный вариант – рукояточное управление с электрическим усилением. Чисто механическое управление требует достаточно большого физического усилия от оператора, зато электрическое усиление позволяет поворачивать рукоятку буквально двумя пальцами.

Из других важных опций отметим ограждение верхней части моторного или батарейного отсека, которое используется для более безопасной и удобной работы оператора. Если человек поднимается наверх на платформе или встает на верхнюю часть батарейного или моторного отсека, то при наличии ограждения он может опереться на него рукой или встать к ограждению спиной без опасения упасть. Эти ограждения также устанавливают, если машинам приходится проезжать через ворота, оснащенные гибкими завесами. Машине через них проехать просто, но человеку придется выставлять вперед руки, чтобы полоски не задели лицо. Обычно сделать это трудно, поскольку руки оператора в это время находятся на рукоятке управления. В этом случае ограждения являются желательными или даже обязательными.

Другие возможные опции комплектовщика заказов связаны с исполнением батарейного отсека. Он может быть оснащен элементами для быстрой боковой замены аккумулятора, что важно при многосменной работе.

Есть и менее значимые, но полезные опции, например крепление планшета, в котором находится комплектовочный лист. Если машина используется на складе, где есть WMS-система, то в качестве опций предлагается кронштейн для установки радиотерминала сбора данных и подвод к нему питания, а также крепление сканера штрих-кодов. Возможна и опция, облегчающая работу в случаях, когда места комплектации расположены одно за другим. Человек, находясь рядом с машиной, может нажать клавишу, расположенную на рукоятке или в другом месте (это зависит от производителя машины), и низкоуровневый комплектовщик переедет на медленной скорости от одной позиции к другой. В этом случае оператору не надо терять время на то, чтобы заходить в кабину и выходить из нее.

Применение низкоуровневых комплектовщиков требует продуманного расположения стеллажного оборудования. Совершенно нежелательны тупиковые варианты расположения стеллажей, когда в конце аллеи нет поперечного проезда или она заканчивается стеной. Машина может иметь достаточно большие собственные размеры, особенно если говорить о варианте с длинными вилами. Развернуться и поехать в обратную сторону в таких случаях будет невозможно, а двигаться задним ходом на такой технике не очень удобно. Поэтому в помещении склада желательно предусматривать поперечные проезды достаточной ширины, а в конце аллей иметь зону для маневрирования во фронтальной части стеллажей, не оставлять там узкие проезды метра по два, в них эффективность применения этой техники снижается.

Рынок

Теперь поговорим об основных производителях этой техники. Как правило, низкоуровневые комплектовщики заказов присутствуют в модельном ряду каждого крупного производителя техники, которая предоставляет комплексные законченные решения для оснащения больших складов. Перечислим эти компании в алфавитном порядке: Аtlet (Швеция), BT (Швеция), Сrown (США), Hyster (США, группа NACCO), Jungheinrich (Германия), Linde (Германия, группа KION), Mitsubishi (Япония), ОM Pimespo (Италия, группа KION), Rocla (Финляндия), Still (Германия, группа KION), Toyota (Япония), Yale (США, группа NACCO). Китайcкие производители, которые в последние годы выпускают все больше типов складской техники, пока не могут предложить полной линейки, сравнимой по разнообразию номенклатуры с оборудованием западных производителей. В частности, они пока вообще не выпускают комплектовщики заказов.

Что касается российского рынка низкоуровневых комплектовщиков, общий объем поставок машин такого уровня из Европы в нашу страну пока небольшой: в 2006 г. он составлял примерно 200 ед. Это, конечно, немного по сравнению с рынком так называемых электрических тележек, которые могут использоваться в том числе для подборки заказов, хотя предназначены не совсем для этих целей. Объем поставок электрических тележек в указанный период составлял в 6 раз больше – около 1200 ед. Если говорить об отечественном рынке внутрискладского напольного транспорта в целом, то за последние три года он рос минимум на 50% каждый год, в том числе по тележкам.

Низкоуровневые комплектовщики пока недооценены в первую очередь из-за того, что нет ясного понимания, что же это за машина и для чего ее применяют. Наш опыт работы показывает, что в таком неведении часто находятся и профессиональные логисты, и руководители крупных складских комплексов.

sitmag.ru

Комплектование заказов на складе

Большая часть времени, финансовых средств и трудовых усилий складских работников затрачивается на операции по комплектованию заказов. В общем, они могут достигать 2/3 от всех затрат предприятия и значительно снижать рентабельность его работы. Именно поэтому очень важно снизить уровень этих затрат. А для этого необходимо правильно организовать работу склада и его работников.

С чего начать?

С чего начать?

Снизить уровень затрат на подбор заказов – значит повысить скорость и производительность работы склада. Это можно сделать 2 способами:

- обеспечить склад новой техникой;

- провести модернизацию системы работы склада.

Так что начинать следует с оценки финансовых возможностей и выбора способа повышения производительности. Конечно, модернизация — более экономичный из них. Чтобы провести её максимально эффективно, придерживайтесь следующих рекомендаций.

-

Проведите анализ работы склада. Чтобы повысить скорость комплектации заказов, необходимо узнать «слабые» места работы склада. Для этого нужно:

- понаблюдать за действиями работников;

- изучить помещение склада и размещение в нем товаров;

- выявить узкие проходы и проемы;

- побеседовать с кладовщиками.

Эти простые действия помогут выяснить, что мешает работникам быстро комплектовать заказы.

-

Проведите перераспределение товаров на складских площадях.

Перераспределение нужно провести таким образом, чтобы товары располагались по скорости расходования и в зависимости от спроса на них:

- наиболее расходуемые (А) — должны располагаться ближе к месту комплектации;

- менее ходовые (В) — должны располагаться за товарами группы А;

- наименее расходуемые, с длительным сроком хранения (С) — должны располагаться в самых отдаленных помещениях.

Кроме того, не забывайте пересматривать схему расположения товаров на складских площадях. Особенно если те или иные товары отличаются особым спросом в определенный сезон. Проводить перераспределение можно ежемесячно и ежеквартально.

-

Обозначьте места хранения товаров указателями.

Такой простой способ поможет работникам, особенно новым или прежним после проведения перераспределения, быстро ориентироваться в помещении. Таблички с наименованием товаров должны быть яркими, бросаться в глаза, и напечатаны достаточно большим шрифтом, чтобы быть прочитанными издалека. Для удобства они могут содержать информацию о единице отпускаемой упаковки.

-

Обеспечьте достаточный наличный запас товаров.

Особенно это касается товаров категории А. Необходимо рассчитать минимальный товарный запас на день, неделю и организовать своевременное снабжение склада товаром. Средний рекомендуемый наличный запас на момент следующей поставки — половина недельной потребности.

Организация рабочего пространства и действия кладовщиков

Следующим этапом модернизации должны стать действия по организации пространства в складе и оптимизации работы кладовщиков.

- Организуйте пространство из соображений эргономики.Между стеллажами и паллетами должны быть свободные проходы, проезды, а сами товары должны легко доставаться и быть в свободном доступе.

- Комплектуйте заказы группами.Комплектовать заказы с аналогичными товарами или товарами, расположенными рядом, рационально не по одному, а группами (по 2-3). Это экономит время на перемещения и повышает скорость комплектации в несколько раз.

- Проводите ТО складского оборудования своевременно.Использование специального оборудования значительно повышает скорость комплектации заказов. Если какое-то техническое средство выходит из строя, это влияет на производительность склада. Поэтому важно, регулярно, своевременно проводить ТО оборудования и обновлять его парк.

- Введите систему поощрений.Поощрения – действенный инструмент, как для клиентов, так и для самих работников. Клиентов можно поощрять ускоренными и бесплатными доставками, скидками за заказ «удобного» количества товаров ( блоками, ящиками). Работников можно стимулировать премиями за быстроту и скорость комплектации заказов.

« Назад на страницу

tdscompany.ru

Сборка заказов на складе, формирование и комплектация заказов на складе

Сборка заказов на складе – одна из услуг, оказываемая нашей компанией на профессиональном уровне и в сжатые сроки. Многолетний опыт, современные системы учета товара и грамотная организация процесса складского обслуживания позволяют нам решать любые задачи, поставленные нашими заказчиками. Каждая партия собирается и комплектуется грамотно и без ошибок!

Выполняемый нами сбор заказов на складе позволит вам сэкономить на доставке продукции до потребителя за счет того, что не потребуется:

- арендовать складское помещение;

- приобретать погрузочную технику;

- нанимать штат сотрудников;

- устанавливать специальные учетные системы.

Таким образом, сборка заказов на складе особенно выгодна для торговых предприятий.

Каждая сборка заказов на складе – целый комплекс трудоемких операций, требующие применения специального оборудования, наличия помещений достаточных площадей, участия опытных и внимательных специалистов. У нас имеется все необходимое для комплектования любых партий грузов, включая хрупкие товары.

Мы используем инновационные складские системы и надежное оборудование, благодаря которому проводим как коробочную, так и поштучную сборку до нескольких десятков заказов одновременно. Комплектация заказов на складе по накладным осуществляется по принципу FEFO с учетом срока годности товаров. При необходимости наши специалисты выполняют корректировку серий и количества груза в онлайн-режиме. Наш склад расположен рядом со МКАД и удобен для курьерских служб и клиентов, желающих забрать свой заказ лично!

Заказывая формирование и сбор заказов на складе по накладным у нас, вы получаете складское обслуживание на высочайшем уровне. Товар будет собран быстро и безошибочно, аккуратно упакован и укомплектован по коробкам или по паллетам.

Наши специалисты возьмут все хлопоты на себя, предоставив вам возможность сосредоточиться на своем бизнесе и не заниматься управлением складских помещений. При этом вы всегда в режиме реального времени можете узнать о состоянии вашего заказа или получить актуальный отчет в короткий срок.

В процессе выполнения работ мы всегда руководствуемся здравым смыслом и целесообразностью, стремясь к долгосрочному сотрудничеству с каждым клиентом. Позвоните нам или оставьте заявку, если желаете заказать комплектование заказов на складе.

www.sklad1x1.ru

Ниссан кашкай 2007 комплектации

Комплектации тойота королла 2014

Kia rio 2016 комплектации

Лада гранта хэтчбек комплектация

Лада гранта комплектация хэтчбек

Комплектация шкода октавия 2014

Рав 4 престиж комплектация

Киа сид 2014 комплектация

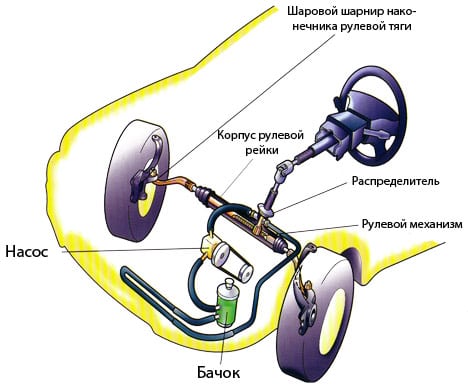

Комплектация гур что это

Рав 4 комплектация престиж

Форд галакси 2016 комплектации

С чего начать?

С чего начать? Ниссан кашкай 2007 комплектации

Ниссан кашкай 2007 комплектации Комплектации тойота королла 2014

Комплектации тойота королла 2014 Лада гранта хэтчбек комплектация

Лада гранта хэтчбек комплектация Лада гранта комплектация хэтчбек

Лада гранта комплектация хэтчбек Комплектация шкода октавия 2014

Комплектация шкода октавия 2014 Рав 4 престиж комплектация

Рав 4 престиж комплектация Киа сид 2014 комплектация

Киа сид 2014 комплектация Комплектация гур что это

Комплектация гур что это Форд галакси 2016 комплектации

Форд галакси 2016 комплектации