ГлавнаяКомплектацииКомплектация деталейГлава 7. Комплектование деталей и сборка агрегатов. Комплектация деталей

- 1. Комплектование деталей.

- 2. Методы обеспечения точности сборки.

- 3. Контроль качества сборки.

- 1. Комплектование деталей.

- Комплектование деталей

- Комплектование деталей и сборка агрегатов

- Другие статьи по теме:

- Глава 7. Комплектование деталей и сборка агрегатов

- 7.1. Комплектование деталей

- 23. Комплектование деталей при ремонте. Сущность и задачи, технические требования на комплектования деталей.

- 24. Ремонт гильз цилиндров.

- Комплектование деталей

- Похожие статьи:

- Комплектование деталей автомобиля

- Главная → Справочник → Статьи → Форум

- Смотрите также

1. Комплектование деталей.

Лекция № 7: Комплектование деталей.

Учебные вопросы:

2. Методы обеспечения точности сборки.

3. Контроль качества сборки.

1. Комплектование деталей.

Комплектование — часть производственного процесса, которая выполняется перед сборкой и предназначена для обеспечения непрерывности и повышения производительности процесса сборки, для ритмичного выпуска изделий требуемого и стабильного уровня качества и снижения трудоемкости и стоимости сборочных работ.

При комплектовании выполняют следующий комплекс работ:

-накопление, учет и хранение новых, восстановленных и годных без ремонта деталей, сборочных единиц и комплектующих изделий;

-подачу заявок на недостающие составные части;

-подбор составных частей сборочного комплекта (группы деталей, сборочных единиц и комплектующих изделий, составляющих то или иное изделие) по номенклатуре и количеству;

-подбор сопряженных деталей по ремонтным размерам, размерным и массовым группам;

-подбор и пригонку деталей в отдельных соединениях;

-доставку сборочных комплектов к постам сборки до начала выполнения сборочных работ.

Различают три способа комплектования деталей: штучный, групповой и смешанный.

При штучном комплектовании к базовой детали подбирают сопрягаемую деталь исходя из величины зазора или натяга, допускаемого техническими условиями. Например, к блоку цилиндров подбирают поршни.

При штучном подборе затрачивается много времени. Этот способ применяют на небольших универсальных ремонтных предприятиях.

При групповом комплектовании поле допусков размеров обеих сопрягаемых деталей разбивают на несколько интервалов, а детали по результатам измерений сортируют в соответствии с этими интервалами на размерные группы.

Размерные группы сопрягаемых деталей маркируют цифрами, буквами или красками. Групповое комплектование применяют для подбора ответственных деталей (гильз, поршней, поршневых пальцев, коленчатых валов, плунжерных пар).

При смешанном комплектовании деталей используют оба способа.

Ответственные детали комплектуют групповым, а менее ответственные — штучным способом.

Наряду с тремя основными способами комплектования во избежание несбалансированности некоторые детали подбирают по массе (например, поршни ДВС).

Иногда комплектование сопровождается слесарно-подгоночными операциями. Крупногабаритные детали и сборочные единицы (блок и головка цилиндров, картеры, детали кабины, кузова, рамы и др.) целесообразно доставлять на посты сборки, минуя комплектовочный участок.

При комплектовании на каждое собираемое изделие заполняется комплектовочная карта, в которой указываются:

-номера цеха, участка, рабочего места, где выполняются сборочные операции;

-обозначения деталей, сборочных единиц, материалов и комплектующих изделий;

-номера цехов, участков, складов, откуда поступают комплектующие единицы;

-количество деталей, материалов и сборочных единиц, подаваемых на рабочие места сборки за смену;

-нормы расхода материалов и комплектующих изделий и др.

На комплектовочном участке имеются столы для контроля деталей, стеллажи и шкафы для хранения инструмента и приспособлений, слесарные верстаки, прессы и т.д. Рабочие места рекомендуется специализировать по наименованиям агрегатов, узлов. На них должны быть соответствующие чертежи, таблицы посадок деталей, каталоги деталей, входящих в узлы, обязательно наличие местного освещения.

studfiles.net

Комплектование деталей

Комплектование деталей и сборочных единиц

Комплектование деталей — подготовительные операции к сборке отдельных сборочных единиц, агрегатов и машины.

Комплектованием называют работу по контролю и подбору деталей, облегчающую подгонку соединений и выполнение сборочных операций в соответствии с техническими условиями на сборку. Контроль и подбор необходимы для того, чтобы на ремонтных предприятиях были использованы как новые детали, так и детали с ремонтными и допустимыми размерами.

Для подбора деталей используют ведомость, в которой указывают номер, наименование и число деталей в сборочной единице или агрегате.

В комплектовочном отделении выполняют следующие работы:

— подбор комплекта деталей по номенклатуре согласно спецификации для каждого рабочего поста;

— контроль и подбор деталей по ремонтным размерам;

— контроль и подбор деталей по размерным группам;

— подбор деталей по массе;

— подгонку деталей;

— учет движения деталей через комплектовочное отделение.

Комплектование выполняется на участке разборки и дефектовки машин. Из числа деталей, прошедших дефектацию, отбираются годные (зеленый цвет) и подготавливаются к сборке. Условно годные детали (желтый цвет) должны комплектоваться с деталями имеющими нормальные размеры сопрягаемых поверхностей. Взамен негодных деталей подготавливаются детали из запчастей или из числа отремонтированных (восстановленных). Для сборки изготавливаются узлы и агрегаты отремонтированные или не подлежащие ремонту и снятые с данной машины.

Определяется потребность комплектуемой машины в подшипниках, ремнях, цепях, крепежных деталях, прокладках, сальниках, проводах и т. д. Все комплектуемые детали, изделия, узлы и агрегаты должны быть исправными, высокого качества, очищенными, без повреждений. Перед направлением на сборку их следует осмотреть, проверить состояние и количество.

Комплект деталей, узлов и агрегатов передается на рабочее место ремонтно-монтажного участка бригадиру с оформлением соответствующих документов.

Различают три способа подбора деталей в комплекты: простой, селективный и смешанный.

При простом комплектовании к базовой детали подбирают такую деталь, которая обеспечивает номинальный зазор (натяг) в соединении.

При селективном комплектовании поля допусков размеров соединяемых деталей разбивают на несколько одинаковых интервалов, а детали сортируют на размерные группы. В каждую размерную группу входят детали, фактические размеры которых лежат в пределах поля допуска. Размерные группы соединенных деталей обязательно маркируют цифрами, буквами, краской и др. В дальнейшем соединяемые детали одинаковых размерных групп комплектуют в пределах размерной группы либо с подбором в пределах каждой размерной группы. Детали сортируют по группам с помощью специальных приспособлений и калибров.

При смешанном комплектовании деталей применяют оба этих способа.

mehanik-ua.ru

Комплектование деталей и сборка агрегатов

Комплектование — часть производственного процесса, которая осуществляется перед сборкой и имеет цель обеспечить непрерывность и увеличение производительности процесса сборки для ритмичного производства и изготовления изделий требуемого и постоянного уровня качества и понижения трудоемкости и стоимости сборочных работ.

Следующий комплекс работ характерен для комплектования:

- подбор и пригонка деталей в отдельных соединениях;

- подбор комплектующих частей сборочного комплекта (группы деталей, сборочных единиц и комплектующих изделий, составляющих то или иное изделие) по номенклатуре и количеству;

- подбор сопряженных деталей по ремонтным размерам, размерным и массовым группам;

- накопление, учет и хранение новых, прошедших восстановление и годных без ремонта деталей, сборочных единиц и комплектующих изделий, подача заявок на недостающие составные части;

- транспортировка сборочных комплектов к постам сборки до начала выполнения сборочных работ.

Различают три способа комплектования деталей:

- штучный,

- групповой,

- смешанный.

При штучном комплектовании исходя из величины зазора или натяга, допускаемого техническими условиями, к базовой детали подбирают сопрягаемую деталь. Недостаток — при штучном подборе затрачивается много времени. Этот способ есть смысл применять на небольших универсальных ремонтных предприятиях.

При групповом комплектовании поле допусков размеров обеих сопрягаемых деталей делят на несколько интервалов, а детали по результатам измерений сортируют в соответствии с этими интервалами на размерные группы. Цифрами, буквами или красками маркируют размерные группы сопрягаемых деталей. Групповое комплектование используют для подбора ответственных деталей (гильз, поршней, поршневых пальцев, коленчатых валов, плунжерных пар).

При смешанном комплектовании деталей используют оба способа. Менее ответственные комплектуют штучным способом, а ответственные детали — групповым.

Со способом обеспечения точности при сборке в тесно связи находится способ комплектования деталей.

Во избежание несбалансированности, наряду с тремя основными способами комплектования, некоторые детали подбирают по массе (например, поршни двигателей внутреннего сгорания). Иногда комплектование сопровождается слесарно-подгоночными операциями.

На посты сборки крупногабаритные детали и сборочные единицы целесообразно доставлять, минуя комплектовочный участок (блок и головка цилиндров, картеры, детали кабины, кузова, рамы и др.).

При комплектовании на каждое собираемое изделие заполняется комплектовочная карта, в которой указываются:

- номер цеха;

- номер участка;

- номер рабочего места, где выполняются сборочные операции;

- номер обозначения деталей, сборочных единиц, материалов и комплектующих изделий;

- номера цехов, участков, складов, откуда поступают комплектующие единицы;

- количество деталей, материалов и сборочных единиц, подаваемых на рабочие места сборки за смену;

- нормы расхода материалов и комплектующих изделий и др.

Кодированная запись указанной информации позволяет применять вычислительную технику при ее обработке. На комплектовочном участке имеются:

- столы для контроля деталей,

- стеллажи и шкафы для хранения инструмента и приспособлений,

- слесарные верстаки, прессы и т.д.

Рабочие места рекомендуется специализировать по наименованиям агрегатов, узлов. На них должны быть:

- соответствующие чертежи,

- таблицы посадок деталей,

- каталоги деталей, входящих в узлы,

- обязательно наличие местного освещения.

Другие статьи по теме:

с вашего сайта.

autocarta.ru

Глава 7. Комплектование деталей и сборка агрегатов

7.1. Комплектование деталей

Комплектование — часть производственного процесса, которая выполняется перед сборкой и предназначена для обеспечения непрерывности и повышения производительности процесса сборки, для ритмичного выпуска изделий требуемого и стабильного уровня качества и снижения трудоемкости и стоимости сборочных работ.

При комплектовании выполняют следующий комплекс работ: накопление, учет и хранение новых, восстановленных и годных без ремонта деталей, сборочных единиц и комплектующих изделий, подачу заявок на недостающие составные части;

подбор составных частей сборочного комплекта (группы деталей, сборочных единиц и комплектующих изделий, составляющих то или иное изделие) по номенклатуре и количеству;

подбор сопряженных деталей по ремонтным размерам, размерным и массовым группам;

подбор и пригонку деталей в отдельных соединениях; доставку сборочных комплектов к постам сборки до начала выполнения сборочных работ.

Различают три способа комплектования деталей: штучный, групповой и смешанный.

При штучном комплектовании к базовой детали подбирают сопрягаемую деталь исходя из величины зазора или натяга, допускаемого техническими условиями. Например, к блоку цилиндров подбирают поршни. При штучном подборе затрачивается много времени. Этот способ применяют на небольших универсальных ремонтных предприятиях.

При групповом комплектовании поле допусков размеров обеих сопрягаемых деталей разбивают на несколько интервалов, а детали по результатам измерений сортируют в соответствии с этими интервалами на размерные группы. Размерные группы сопрягаемых деталей маркируют цифрами, буквами или красками. Групповое комплектование применяют для подбора ответственных деталей (гильз, поршней, поршневых пальцев, коленчатых валов, плунжерных пар).

При смешанном комплектовании деталей используют оба способа. Ответственные детали комплектуют групповым, а менее ответственные — штучным способом.

Способ комплектования деталей находится в тесной связи со способом обеспечения точности при сборке.

Наряду с тремя основными способами комплектования во избежание несбалансированности некоторые детали подбирают по массе (например, поршни двигателей внутреннего сгорания). Иногда комплектование сопровождается слесарно-подгоночными операциями.

Крупногабаритные детали и сборочные единицы (блок и головка цилиндров, картеры, детали кабины, кузова, рамы и др.) целесообразно доставлять на посты сборки, минуя комплектовочный участок.

При комплектовании на каждое собираемое изделие заполняется комплектовочная карта, в которой указываются: номера цеха, участка, рабочего места, где выполняются сборочные операции; обозначения деталей, сборочных единиц, материалов и комплектующих изделий; номера цехов, участков, складов, откуда поступают комплектующие единицы; количество деталей, материалов и сборочных единиц, подаваемых на рабочие места сборки за смену; нормы расхода материалов и комплектующих изделий и др. Кодированная запись указанной информации позволяет применять вычислительную технику при ее обработке.

На комплектовочном участке имеются столы для контроля деталей, стеллажи и шкафы для хранения инструмента и приспособлений, слесарные верстаки, прессы и т.д. Рабочие места рекомендуется специализировать по наименованиям агрегатов, узлов. На них должны быть соответствующие чертежи, таблицы посадок деталей, каталоги деталей, входящих в узлы, обязательно наличие местного освещения.

studfiles.net

23. Комплектование деталей при ремонте. Сущность и задачи, технические требования на комплектования деталей.

Комплектование деталей представляет собой процесс подбора полного комплекта деталей, входящих в состав узла, агрегата или машины. Основная цель комплектования — это уменьшение до минимума подгоночных работ при сборке узлов, агрегатов и машин, а также повышение производительности труда рабочих на сборке. Комплектование узлов и агрегатов производят согласно комплектовочной ведомости из новых, восстановленных и признанных годными к дальнейшей эксплуатации деталей. В комплект подбирают детали, соответствующие требованиям технических условий. Процесс комплектования деталей включает предварительный подбор деталей по размерам, массе и другим параметрам, а также выполнение определенных слесарно-подгоночных операций.

Процесс комплектования деталей проводят в определенной последовательности. Обычно комплектуют узлы, а затем из собранных узлов — агрегаты. Подбор деталей для узла начинают с основной (базовой) детали комплектуемого узла. Затем подбирают сопряженные с ней детали. Мелкие детали (прокладки, болты, гайки, шайбы, шплинты и др.) комплектуют по количеству для каждого узла. Подобранные узлы и детали укладывают в специальную тару и отправляют на рабочие места сборки.

В практике существует два способа подбора сопряженных деталей: штучный и групповой (селективный).

Сущность штучного подбора заключается в том, что к одной детали, имеющей какой-то действительный размер, подбирают вторую деталь данного сопряжения исходя из величины зазора или натяга, допускаемого техническими условиями при сборке. Например, поршни и гильзы двигателя Д-130 обрабатывают с широким полем допусков, вследствие чего не всякий поршень может быть поставлен в любую гильзу.

Сущность группового (селективного) подбора заключается в том, что сопряженные детали, изготовленные с относительно широкими полями допусков, рассортировываются на размерные группы с суженными полями допусков. Отсортированные детали клеймят цифрами, буквами или красками определенных цветов.

24. Ремонт гильз цилиндров.

Гильза цилиндров — это важная часть блока цилиндров, она представляет собой металлическую вставку. Гильзой она названа неспроста, ведь в переводе с немецкого «гильза» обозначает — оболочка, каковой она и является, т.к. в гильзе расположен поршень. Кстати сказать, объем этой гильзы цилиндра считается рабочим объемом двигателя. Как и любая механическая составляющая двигателя, гильза цилиндров иногда нуждается в ремонте, который представляет собой непростые действия и чаще всего требует работы специалиста. Ремонтируются гильзы либо по времени износа, когда это прописано производителем либо преждевременно, из-за большого пробега и износа. Для правильного определения сроков ремонта нужно иметь данные на марку, модель авто и получить данные на стандартный пробег. Существует два вида гильз цилиндров: т.н. мокрые гильзы, которые ремонтируются легче всего. Они так расположены, что их внешняя часть постоянно соприкасается с жидкостью охлаждения. Чтобы жидкость не просачивалась, устанавливаются специальные сальники (прокладки), кроме этого они не позволяют газам от сгорания смешиваться с охладителем двигателя;

Что касается сухих гильз, то они напрочь встроены в блок цилиндров и представляют единую конструкцию. При производстве, а значит и при ремонте, к гильзам блока цилиндров есть определенный список неукоснительных требований:

материал должен быть устойчивым к коррозии;

необходимо использовать металл с повышенной износостойкости;

прочность, учитывая высокое давление и температуру.

В случае ремонта, необходимо создать высокую надежность в местах уплотнений, где стыкуются блок цилиндра и гильза.

Процесс ремонта гильзы цилиндров

Для начала автовладельцам нужно понять, что менять одну или две гильзы нельзя, замена производится сразу и всех гильз. В любом сервисе есть специальный прибор, нутрометр, который произведет замер толщины стенок и выдаст результат. По этим данным вы определите, износились ли стенки цилиндра так, что требуется замена. Далее процесс замены полностью зависит от того, какие гильзы (мокрые) или (сухие) у вас установлены. Мокрые гильзы в плане ремонта менее требовательны и легко заменяются без лишних инструментов вручную. Что касается сухих гильз, то здесь без специального оборудования, да и без участия спецов не обойтись. Ремонт цилиндров блока, с помощью гильзирования на сегодняшний день подходит практически для любого двигателя, разница лишь в материале для гильз. Например, чугунные блоки гильзируются вставками из лигированного чугуна, а также и для блока из алюминия, изготавливаются вставки из специального сплава алюминия и различных специальных присадок.

studfiles.net

Комплектование деталей

Комплектовочные работы имеют более важную роль при ремонте машин, чем при их изготовлении, т. к. при ремонте машин на сборку поступают различные по точности детали: годные без восстановления, восстановленные и новые. Комплектовочные работы предшествуют сборочным и призваны обеспечить рабочие места сборки комплектами деталей и узлов определенной номенклатуры и качества. Качество комплектовочных работ оценивается правильностью и точностью подбора деталей по номенклатуре и сборочным параметрам.

При комплектовании деталей выполняют следующие виды работ:

•накопление деталей,

•сортировка и хранение деталей,

•подбор деталей по размеру, массе и другим параметрам с целью обеспечения сборки сопряжений в соответствии с ТУ без дополнительной обработки:

–комплектование деталей по номенклатуре и количеству:

– расклад деталей в комплектовочную пару и доставка комплектов деталей на сборочные посты.

Особенно важны при выполнении комплектовочных работ сортировочные работы по определению размерных групп, массы, межцентрового расстояния и др.

качественных признаков. Наличие отступлений от ТУ при поступлении на сборку деталей приводит к снижению качества ремонта.

Разбивка деталей на размерные группы осуществляется по следующим признакам:

•допуски на сопрягаемые детали должны обеспечить оптимальную посадку при сборке,

•число деталей в группе должно быть примерно одинаковым и число групп не должно быть больше пяти.

Разбивку на размерные группы нужно проводить для следующих сопряжений:

‒поршень — цилиндр;

‒поршень поршневой палец;

‒длина первой коренной шейки коленчатого вала — упорная шайба;

‒отверстия под подшипник;

‒шейки валов подшипники и др.

Для сортировки используют универсальный мерительный инструмент, микрометры и др. специальные приборы и приспособления. Работа комплектовочного отделения во многом зависит от движения деталей в производстве и конструкций тары их раскладки.

По опыту передовых ремонтных предприятий можно принять следующий порядок движения деталей.

•Детали разобранных агрегатов, кроме крупногабаритных укладывают в специальные контейнеры, в которых они моются.

•Затем их подают на дефектацию. Каждая деталь в таре имеет свое место. •Крупногабаритные детали подают на посты ремонта или сборки.

•Вместо крупногабаритных деталей в контейнеры вешают на определенное место карточки, с обозначением детали и ее характеристики (годная, требует ремонта, не годная).

•Контейнеры с годными деталями доукомплектовывают недостающими де талями и подают на места сборки агрегатов, машин.

Комплектование детали производят согласно комплектовочным ведомостям.

Похожие статьи:

poznayka.org

Комплектование деталей автомобиля

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Комплектование узлов и агрегатов автомобиля производится в комплектовочном отделении, в которое поступают годные, отремонтированные и запасные детали. Процесс комплектования заключается в подборе к базовой детали узла или агрегата всех других деталей этого узла или агрегата по размерам, а иногда и по весу. Ниже рассмотрен пример подбора деталей при комплектовании двигателя.

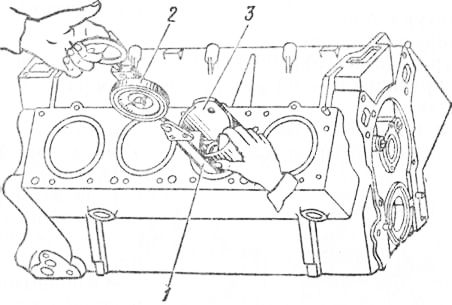

Рис. 188. Измерение зазора между поршнем и цилиндром:1 — лента-щуп, 2 — динамометр, 3 — поршень

Базовой деталью двигателя является блок цилиндров и в первую очередь по размерам цилиндров подбираются поршни.

Поршни изготовляются номинального и ремонтного размеров. В зависимости от диаметра гильзы цилиндра подбирают поршень соответствующего размера.

Поршни подбирают без смазки при температуре деталей 10—30 °С. Перед подбором гильзы и поршни промывают и тщательно протирают. Подбор проверяют протягиванием ленты-щупа между гильзой и поршнем в плоскости, перпендикулярной оси поршневого пальца.

При измерении зазора ленту-щуп (рис. 188) вставляют в гильзу, после этого вводят поршень днищем вниз. При измерении зазора между поршнем и гильзой двигателя 3M3-53 лента-щуп должна иметь толщину 0,05 мм, ширину 13 мм и длину не менее 200 мм, а для двигателя ЗИЛ-130 толщина ленты-щупа должна быть 0,08 мм.

Усилие протягивания ленты-щупа для двигателей 3M3-53 и ЗИЛ-130 составляет 34,3—44,1 н [3,5—4,5 /сГ]. Подобранный поршень без колец должен опускаться вниз под действием собственного веса.

Поршни подбирают по гильзам, не выпрессовывая их из блока, или по гильзам, выпрессованным из блока.

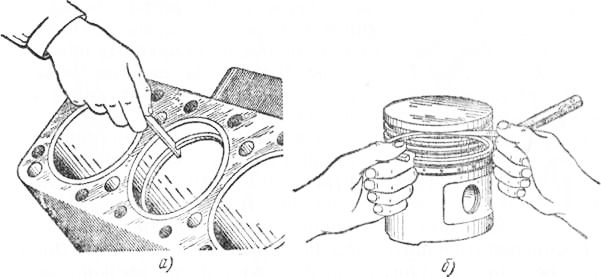

Рис. 189. Подбор поршневых колеи:а — измерение зазора в стыке кольца, б — измерение зазора о канавке поршня

Поршни подбирают также и по весу. В двигателях 3M3-53 например, поршни, комплектуемые для одного двигателя, не должны отличаться по весу более чем на 0,1 н [на 10 Г].

После подбора на днищах поршней ставят клейма, соответствующие порядковым номерам цилиндров. Затем к поршням подбирают поршневые пальцы. Поршневой палец должен свободно входить в отверстия бобышек поршня, предварительно нагретого до 70 °С.

Компрессионные и маслосъемные поршневые кольца подбирают того же ремонтного размера, что и цилиндры. При подборе поршневые кольца проверяются по зазору в стыке и по зазору в канавках поршней.

Зазор в стыке поршневого кольца, вставленного в цилиндр, измеряют щупом (рис. 189, а), зазор должен быть 0,3—0,5 мм. Подгонка поршневого кольца по зазору в стыке производится опиливанием личным напильником стыковых поверхностей. Плоскости стыка колец после опиливания должны быть параллельны.

Зазор в канавке поршня по высоте измеряют щупом (рис. 189, б), он не должен превышать 0,05—0,08 мм для верхнего компрессионного и 0,04—0,07 мм для остальных колец. При двигая при помощи воротка (рис. 191) вал вперед и назад направлении продольной оси двигателя, щупом замеряют зазор который должен составлять 0,075—0,245 мм у первого коренног подшипника.

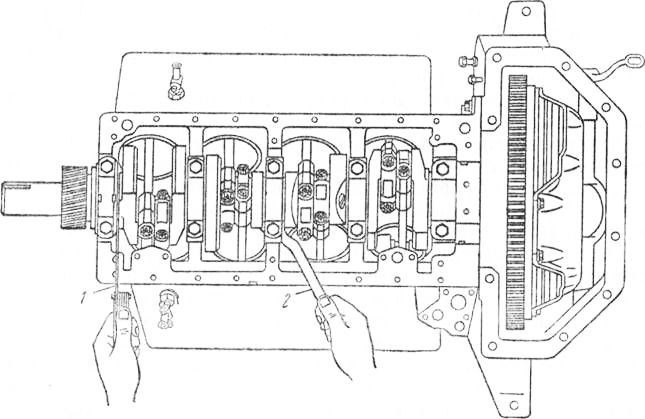

Установка поршней с шатунами в цилиндры бло к а. Для установки поршней с шатунами поворачивают блок двигателя, установив его на стенде вертикально, передней частью вверх. При установке шатуна в сборе с поршнем на шатунные болты надевают специальные латунные или медные колпачки, предохраняющие зеркало цилиндров от повреждений. При установке компрессионных колец стыки их по окружности поршня располагают на 120° при разборном маслосъемном кольце, при установке чугунного маслосъемного кольца стыки располагают на 90°.

Рис. 191. Проверка осевого зазора коленчатого вала:1 — щуп, 2 — вороток

Поршень с шатуном вставляют в цилиндр при положении, когда метка на днище поршня направлена вперед. Ленточным приспособлением сжимают поршневые кольца и продвигают поршень по цилиндру при помощи деревянной оправки, доведя подшипник шатуна до шейки коленчатого вала. Сняв предохранительные колпачки с шатунных болтов, ставят на место и закрепляют нижнюю крышку шатуна. В такой же последовательности устанавливают поршни в остальные цилиндры. Суммарный зазор 0,12—0,38 мм между торцами шатунных подшипников и щекой коленчатого вала проверяют при помощи щупа и воротка (рис. 192).

Момент затяжки гаек шатунных болтов составляет 7,0— 8,0 кГм. Затяжку коренных и шатунных подшипников проверяют прокручиванием коленчатого вала. Момент прокручивания вала при правильно подобранных радиальных зазорах в подшипниках должен быть не более 10 кГм. Закончив проверку затяжки шатунных подшипников, гайки шатунных болтов зашплинтовывают.

Рис. 192. Проверка осевого зазора в шатунных подшипниках: 1 — щуп, 2 — вороток

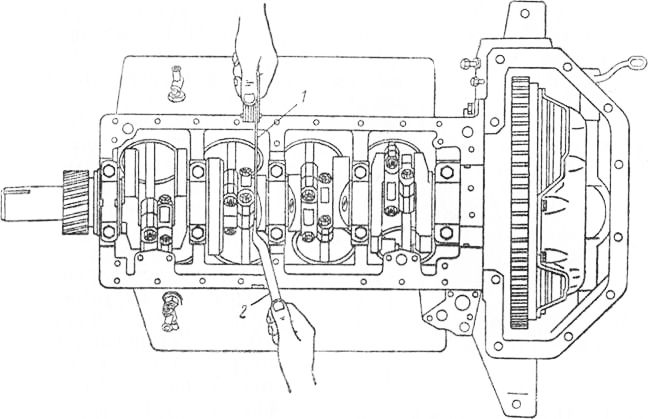

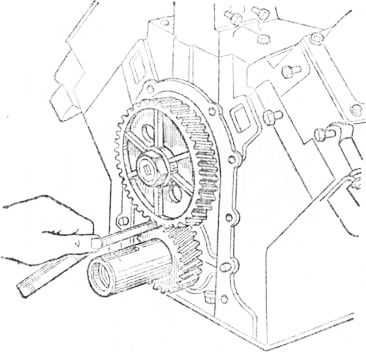

Установка распределительного вала в сборе с шестерней и фланцем. Блок двигателя поворачивают разъемной плоскостью картера вверх и устанавливают в блок распределительный вал с шестерней и фланцем в сборе, предварительно убедившись в совпадении масляных каналов и смазав шейки вала и кулачки маслом, применяемым для двигателя.

При установке распределительного вала в блок зуб, отмеченный точкой на шестерне коленчатого вала, должен войти во впадину шестерни распределительного вала, отмеченную точкой на этой шестерне.

Проверяют зазор 0,04—0,05 мм между зубьями распределительных шестерен при помощи щупа (рис. 193). Щуп толщиной 0,05 мм не должен проходить, зазор проверяют в трех точках по окружности шестерни под углом 120°.

Проверив зазор, закрепляют фланец распределительного вала болтами, момент затяжки которых должен быть 2,0—3,0 кГм. После затяжки болтов проверяют осевой зазор между торцом шейки вала и упорным фланцем, который должен составлять 0,08—0,208 мм. Затем надевают на конец коленчатого вала маслоотражатель, устанавливают и закрепляют крышку распределительных шестерен в сборе с сальником и прокладкой болтами.

Под болты с правой стороны ставят сбоку реактивной тяги подвески двигателя. Момент затяжки болтов должен быть 2,0— 3,0 кГм.

Устанавливают и закрепляют на крышке распределительных шестерен центробежный датчик ограничителя числа оборотов коленчатого вала двигателя, предварительно установив под два болта крепления датчика на крышке зубчатый указатель для установки поршня в в. м. т.

Рис. 193. Проверка зазора в зацеплении зубьев распределительных шестерен

Напрессовывают при помощи оправки шкив коленчатого вала, ввертывают и закрепляют храповик, застопорив его замочной шайбой.

Установка масляного картера. Предварительно устанавливают и закрепляют болтами перегородку и маслоприемник в сборе. Установив прокладку, закрепляют болтами масляный картер. Болты крепить следует так, чтобы их: затяжка производилась последовательно от середины к краям.

Установка крышки картера и вилки выключения сцепления. Установив в картер вилку выключения сцепления, болтами закрепляют фланец вилки. После установки крышки картера сцепления и щитка картера закрепляют их болтами. Поворачивают двигатель на стенде, установив его сцепления вверх цилиндрами.

Установка головок цилиндров. Предварительно собирают головку цилиндров, для чего устанавливают ее на верстак и вставляют клапаны. На выпускные клапаны устанавливают механизмы вращения, для впускных клапанов надевают опорные шайбы на пружины, устанавливают пружины клапана, надевают резиновые манжеты на впускные клапаны, устанавливают на пружины тарелки, затем, сжимая пружины съемником, устанавливают сухарики клапана и тем самым закрепляют клапан с пружинами на головке.

Прокладку головки блока кладут на плоскость разъема блока и устанавливают головку на фиксаторы блока. Затем устанавливают толкатели в гнезда блока, штанги толкателей, направив их верхние концы в проемы головок.

После этого устанавливают оси в сборе с коромыслами на головке цилиндров, соединив концы штанг толкателей с коромыслами. Вставляют болты с плоскими шайбами в отверстия стоек осей коромысел и предварительно затягивают их. Затем вставляют остальные болты с плоскими шайбами и, подсоединив щитки свечей и сточные желобки, закрепляют головку блока. Момент затяжки болтов 7—9 кГ‘М. Указанные операции повторяют при установке второй головки цилиндров.

Установка впускного газопровода. С внутренней стороны газопровода закрепляют маслоуловитель. Ввертывают в гнездо газопровода с наружной стороны корпус в сборе с клапаном вентиляции картера, ввертывают штуцер в отводящий канал газопровода, устанавливают на штуцере трубку отвода картер-ных газов. Ввертывают в гнездо корпуса термодатчик. Затем положив уплотнительные прокладки, устанавливают и закрепляют впускной газопровод. Момент затяжки гаек составляет 2,0— 3,0 кГ-м.

Установка выпускного газопровода. Устанавливают выпускной газопровод с прокладкой и закрепляют его на шпильках гайками с плоскими шайбами. Момент затяжки гаек 4,0—6,0 кГ-м. Одновременно с установкой левого выпускного газопровода укрепляют щиток картера, а в проем между головкой цилиндров и газопроводом устанавливают направляющую трубу масляного измерителя (щупа), которую закрепляют прижимной гайкой на штуцере, ввернутом в блок.

После сборки двигателя устанавливают механизмы, крепящиеся к двигателю: масляные фильтры, масляный насос, патрубок с термостатом, водяной насос с вентилятором, топливный насос, карбюратор, воздушный фильтр, фильтр очистки масла насоса гидроусилителя, рулевой механизм, компрессор, генератор, стартер, прерыватель-распределитель и его привод, свечи зажигания и провода высокого напряжения.

После сборки основные агрегаты автомобилей подвергают обкатке и испытанию. Обкатка агрегатов производится с целью приработки деталей, а испытание — с целью проверки качества сборки. Двигатели, например, подвергаются холодной обкатке без нагрузки и горячей обкатке без нагрузки и под нагрузкой, а также испытанию под нагрузкой. Обкатывают и испытывают двигатели на стендах. Нагрузка при горячей обкатке и испытании двигателей создается гидравлическими или электрическими тормозными установками. Кроме двигателя, обкатке и испытанию после ремонта подвергаются коробки передач и задние мосты.

Читать далее: Сборка и испытание автомобиля

Категория: — Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Смотрите также

Classic комплектация

Комфортлайн комплектация

Комплектация комфортлайн

Комплектация трубопроводов

Комплектация бань

Комплектация склада

Документ комплектация

Название комплектаций

Комплектации 2114

Комплектация шин

Комплектация привеледж

Комплектация трубопроводов

Комплектация трубопроводов Комплектация бань

Комплектация бань Комплектация склада

Комплектация склада Документ комплектация

Документ комплектация Название комплектаций

Название комплектаций Комплектации 2114

Комплектации 2114 Комплектация шин

Комплектация шин